Toleranzen und Fertigungskapazitäten

Nützliche Informationen über die bei LaserBoost angebotenen Fertigungstoleranzen, zertifiziert durch unser Team und in Übereinstimmung mit unserer Produktionsstätte.

Content

Toleranzen – Material

-

Dicke >Dicke >

Toleranzen und Laserschneidkapazitäten

-

Schneidtoleranzen >Schneidtoleranzen >

Toleranzen und Biegekapazitäten

-

Inhalte >Inhalte >

-

Weitere Überlegungen zum Biegen >Weitere Überlegungen zum Biegen >

Toleranzen und Senkfähigkeiten

-

Senkungstoleranzen >Senkungstoleranzen >

Klicken Sie auf die Themen, um darauf zuzugreifen.

Toleranzen – Material

> Material – Dicke

Bei LaserBoost verwenden wir hochwertige Materialien von führenden Herstellern aus Nordeuropa. Unsere Materiallieferanten entsprechen den ISO- und EN-Normen für die Lieferung von flachen Metallmaterialien. Die folgende Tabelle zeigt die spezifische Norm, die für jedes Material gilt.

Material

Die geltende Norm

Stahl

EN 10130 / EN 10051

Feuerverzinktes

IN 10346

Aluminum

IN 485

Edelstahl

ISO 9444 / ISO 9445

Messing

IN 12165

Reinkupfer

IN 12165

Die Materialdicke kann durch die von uns angebotenen Oberflächenbearbeitungen beeinflusst werden. Unten zeigen wir den geschätzten Wert des Dickenverlusts je nach Finish:

Oberfläche

Auswirkung

Dickenverlust (mm)

Naturbelassen oder nicht bestimmt

Unmerklich

Nicht anwendbar

Schleifen

Gering

-0.10

Gleitschleifen

Mittel

-0.10

Premium-Gebürstet

Hoch

-0.10

Premium Glanz

Hoch

-0.10

Die Dickenverlustwerte für Oberflächen mit einer „Hohen“ Auswirkung auf das Material können bei weichen Materialien wie Aluminium, Kupfer oder Messing bis zu 30 % höher ausfallen als die angegebenen Werte.

Toleranzen und Laserschneidkapazitäten

> Laserschneiden – Schneidtoleranzen

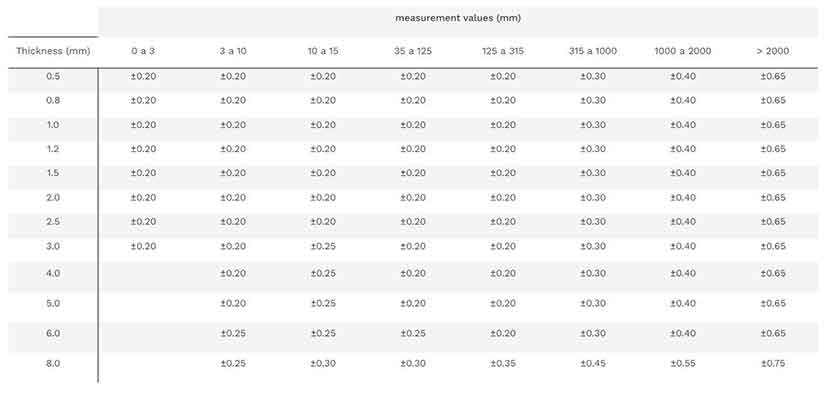

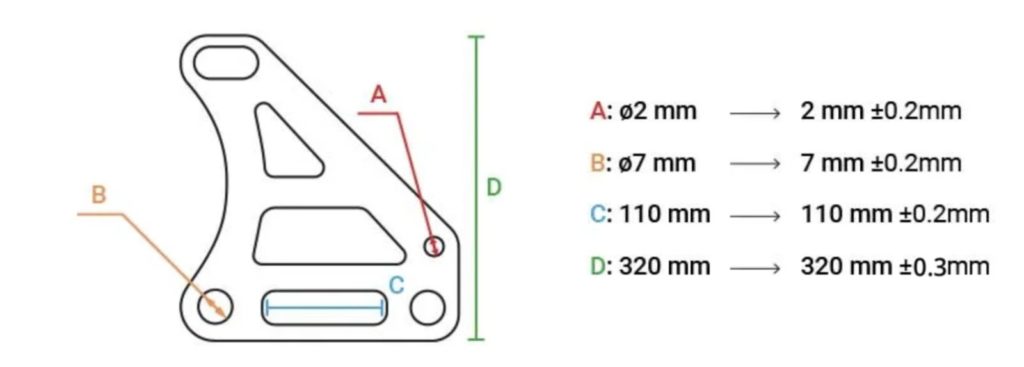

Bei LaserBoost verwenden wir das Schneiden mit Stickstoff, das es uns ermöglicht, sehr präzise und saubere Schnitte durchzuführen. Unten zeigen wir die Schneidtoleranzen basierend auf der Materialdicke und den Messwerten.

Messwerte (mm)

Dicke (mm)

0 bis 3

3 bis 10

10 bis 15

15 bis 35

35 bis 125

125 bis 315

315 bis 1000

1000 bis 2000

> 2000

0.5

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

0.8

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

1.0

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

1.2

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

1.5

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

2.0

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

2.5

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

3.0

±0.20

±0.20

±0.25

±0.25

±0.20

±0.20

±0.30

±0.40

±0.65

4.0

±0.20

±0.25

±0.25

±0.20

±0.20

±0.30

±0.40

±0.65

5.0

±0.20

±0.25

±0.25

±0.20

±0.20

±0.30

±0.40

±0.65

6.0

±0.25

±0.25

±0.25

±0.25

±0.20

±0.30

±0.40

±0.65

8.0

±0.25

±0.30

±0.30

±0.30

±0.35

±0.45

±0.55

±0.75

Beispiel, Teil mit 1 mm Dicke >

Die angegebenen Toleranzen werden eingehalten, sofern die Richtlinien für das Flachlaserschneiden und die Richtlinien für das Laserschneiden mit Biegung befolgt werden.

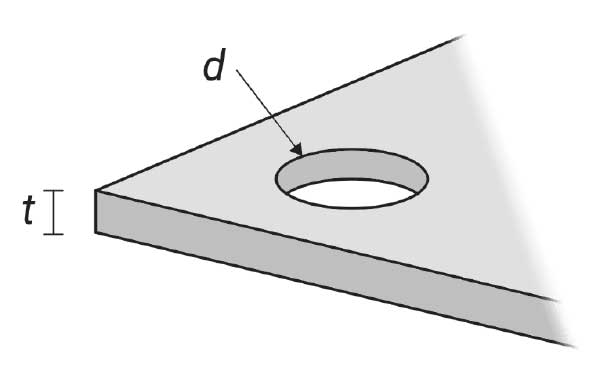

> Laserschneiden – Minimale Durchbrüche

Für einen ordnungsgemäßen Schnitt verlangen wir, dass alle Perforationen einen Mindestdurchmesser haben.

Dicke t (mm)

Mindestdurchmesser d (mm)

0.5

0.5

0.8

0.5

1.0

0.5

1.2

0.8

1.5

0.8

2.0

1.5

2.5

2.0

3.0

2.5

4.0

2.5

5.0

3.5

6.0

4.0

8.0

5.0

Bei Aluminium entspricht der Wert von Esperor (t) dem Wert des minimalen Durchmessers (d).

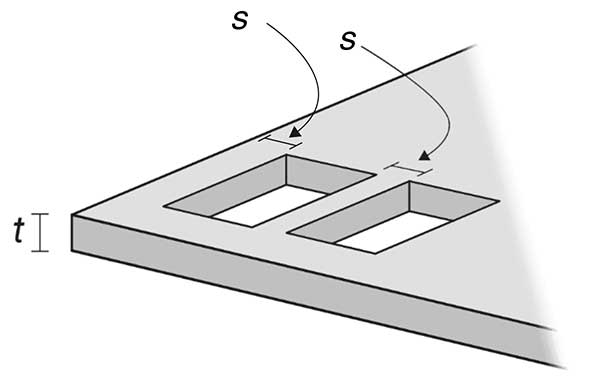

> Laserschneiden – Minimale Stege und Abstand zu den nächsten Eckpunkten

Um Verbrennungen oder Unregelmäßigkeiten in den engen Bereichen des Teils zu vermeiden, müssen diese einen Mindestabstand einhalten. Dies gilt auch für den Mindestabstand zwischen den Ausschnitten und dem äußeren Rand des Teils.

Dicke t (mm)

Minimum Space s (mm)

0.5

0.5

0.8

0.5

1.0

1.0

1.2

1.0

1.5

1.5

2.0

1.5

2.5

1.75

3.0

2.1

4.0

2.8

5.0

3.5

6.0

4.2

8.0

5.6

In Aluminium entspricht der Wert von Esperor (t) dem Wert des minimalen Durchmessers (d).

> Weitere Überlegungen zum Laserschneiden

Wärmebedingte Verformungen

Unser Schneidprozess setzt das Teil hohen Temperaturen aus. Eine sehr hohe Schnittdichte kann Verformungen oder Schwingungen im Teil verursachen, zum Beispiel bei einem großflächigen Gitter. Weitere Informationen findest du in unserem Designleitfaden für das Flachlaserschneiden.

Teileebenheit

Die bei LaserBoost verwendeten Materialien entsprechen den europäischen Vorschriften für Flachprodukte, einschließlich deren Ebenheit. Diese ist jedoch nicht zwingend mit der finalen Ebenheit des Teils gleichzusetzen, da sie von der Länge des Teils abhängt und durch das Design oder sogar durch die Schwerkraft beeinflusst werden kann. Ein Beispiel: Ein 1 mm dickes Teil mit den Maßen 2000 mm × 5 mm kann eine mangelnde Ebenheit aufweisen.

Toleranzen und Biegefähigkeiten

> Biegetoleranzen

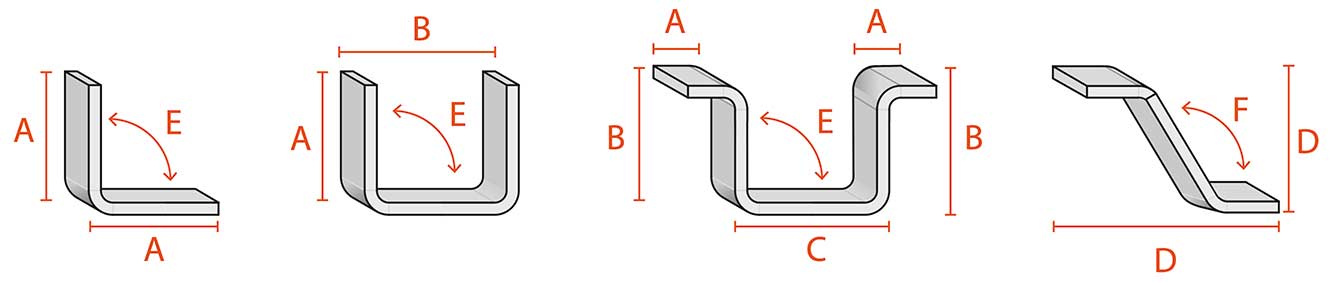

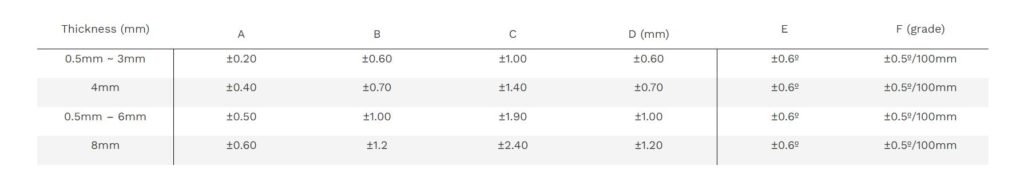

Bei LaserBoost arbeiten wir mit der Technik des Luftbiegens unter Verwendung von Stempel und Matrize. Unten zeigen wir die Biegetoleranzen anhand einiger Grundformen als Beispiele. Bei komplexeren Teilen müssen die Werte für jede vorhandene Form addiert werden. Die Toleranzwerte variieren je nach Materialdicke.

Dicke (mm)

A

B

C

D (mm)

E

F (grade)

0.5mm ~ 3mm

±0.20

±0.60

±1.00

±0.60

±0.6º

±0.5º/100mm

4mm

±0.40

±0.70

±1.40

±0.70

±0.6º

±0.5º/100mm

5mm – 6mm

±0.50

±1.00

±1.90

±1.00

±0.6º

±0.5º/100mm

8mm

±0.60

±1.2

±2.40

±1.20

±0.6º

±0.5º/100mm

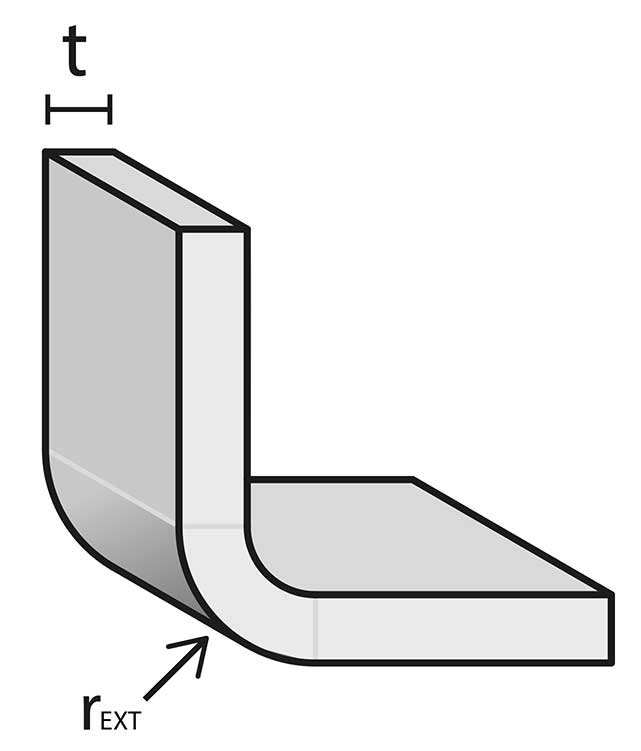

> Biegeradius

Bei LaserBoost verlangen wir, dass der Außenradius der Teile mit dem zweifachen Wert der Materialdicke gestaltet wird (dieser Wert ist mechanisch am optimalsten). Wir verwenden die notwendigen Biegewerkzeuge, um diese Radien innerhalb spezifischer Toleranzen entsprechend der Materialdicke nachzubilden. Dieser Wert bleibt unabhängig vom Winkel – von 0º bis 180º – konstant.

Dicke t (mm)

CAD-Innenradius

CAD-Außenradius

Tatsächlicher Außenradius (mm)

0.5

0.5

1.0

1.50± 0.25

0.8

0.8

1.6

2.00± 0.25

1.0

1.0

2.0

2.25± 0.25

1.2

1.2

2.4

2.50± 0.25

1.5

1.5

3.0

3.00± 0.25

2.0

2.0

4.0

4.00± 0.25

2.5

2.5

5.0

3.00± 0.25

3.0

3.0

6.0

6.50± 0.25

4.0

4.0

8.0

9.00± 0.25

5.0

5.0

10.0

11.50± 0.25

6.0

6.0

12.0

12.00± 0.25

8.0

8.0

16.0

14.00± 0.25

Derzeit können wir keine Biegungen mit anderen Radien als den angegebenen ausführen.

Toleranzen und Senkfähigkeiten

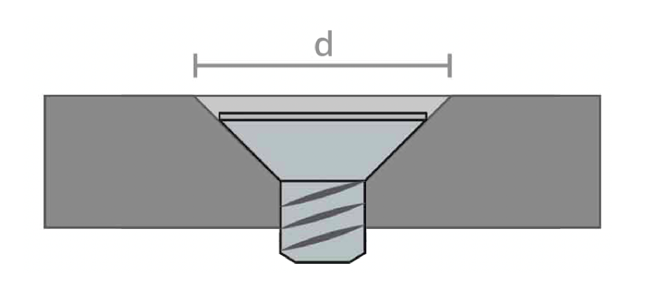

> Senkungstoleranzen

Wir verwenden industrielle Werkzeuge zum Senken, um Präzision im Fertigungsprozess zu gewährleisten. Die Methode variiert je nach Größe des Teils:

- Für Dimensionen unter 1000 mm verwenden wir ein pneumatisches Senkwerkzeug, das eine hohe Genauigkeit mit einer Toleranz von ±0,2 mm (d) bietet.

- Für Dimensionen über 1000 mm verwenden wir einen manuellen Bohrer, mit dem wir größere Teile bearbeiten können, was jedoch zu einer leicht höheren Toleranz von ±0,5 mm (d) führt.

Diese Prozesse gewährleisten funktionale Senkungen bei gleichzeitiger Einhaltung der Qualitätsstandards.

Haben Sie Fragen? Das technische Team von LaserBoost steht Ihnen zur Verfügung, um Sie bei Ihrem Design zu unterstützen und die Fertigungsfähigkeit zu validieren.

Kontaktieren Sie uns hier.

Bezüglich der Benutzerhandbücher, Toleranzen und Produktionskapazitäten des LaserBoost-Dienstes ist es grundsätzlich möglich, Teile korrekt herzustellen, die nicht den hier angegebenen Kapazitäten entsprechen. Allerdings garantiert LaserBoost nicht das korrekte Ergebnis des Schneidens und/oder Biegens, wenn die auf unserer Website genannten Spezifikationen nicht eingehalten werden. Wenn ein Design eine der angekündigten Toleranzen, Kapazitäten oder Einschränkungen nicht erfüllt, kann es von LaserBoost auf Risiko des Kunden produziert werden. Sie können die korrekte Herstellbarkeit Ihres Designs vor der Bestellung validieren, indem Sie unser technisches Team unter info@laserboost.com kontaktieren.

Für weitere Informationen zur Nutzung unserer Plattform können Sie unsere Allgemeinen Geschäftsbedingungen einsehen.