Tolerancias y capacidades de fabricación.

Información útil sobre las tolerancias de fabricación ofrecidas en LaserBoost, certificadas por nuestro personal y en correlación con nuestra planta de producción.

Contenido

Tolerancias – Material

-

Espesor >Espesor >

Tolerancias y Capacidades Corte Láser

-

Tolerancias de Corte >Tolerancias de Corte >

Tolerancias y Capacidades de Doblado

-

Contenido >Contenido >

-

Otras Consideraciones sobre el PlegadoOtras Consideraciones sobre el Plegado

Tolerancias y Capacidades de Avellanado

-

Tolerancias de Avellanado >Tolerancias de Avellanado >

Pulsa sobre los temas para acceder a ellos.

Tolerancias – Material

> Material – Espesor

En LaserBoost utilizamos material de primera calidad de los principales fabricantes del norte de Europa. Nuestros proveedores de material cumplen con las normativas ISO y EN del suministro de material metálico plano. En la siguiente table se observa la norma que aplica a para cada material.

Material

Norma que aplica

Acero al carbono

EN 10130 / EN 10051

Acero Galvanizado

IN 10346

Aluminio

IN 485

Acero Inoxidable

ISO 9444 / ISO 9445

Latón

IN 12165

Cobre

IN 12165

El grosor del material puede verse afectado por los acabados que ofrecemos. A continuación mostramos el valor estimado de la pérdida de grosor según acabado:

Acabado

Afección

Radio Exterior Real (mm)

Natural o sin determinar

Inapreciable

-0.10

Arenado

Baja

-0.10

Vibrado

Media

-0.10

Cepillado Premium

Alta

-0.10

Brillante Premium

Alta

-0.10

Los valores de pérdida de grosor de los acabados con afección Alta en el material, pueden ser hasta un 30% mayores a lo mostrado en materiales blandos como Aluminio, Cobre o Latón.

Tolerancias y Capacidades Corte Láser

> Corte Láser – Tolerancias de corte

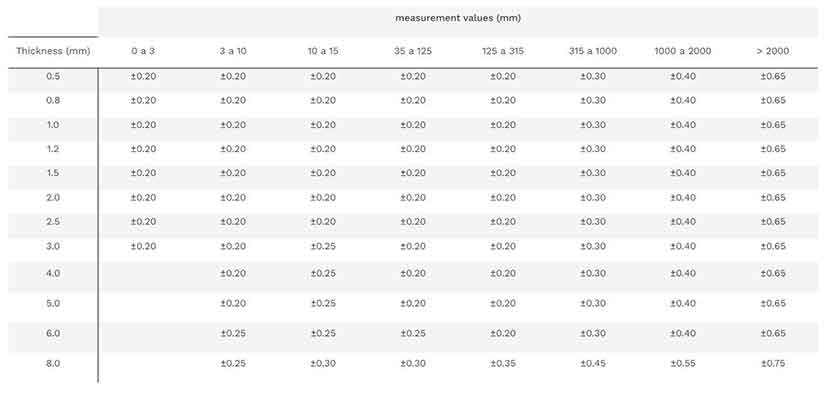

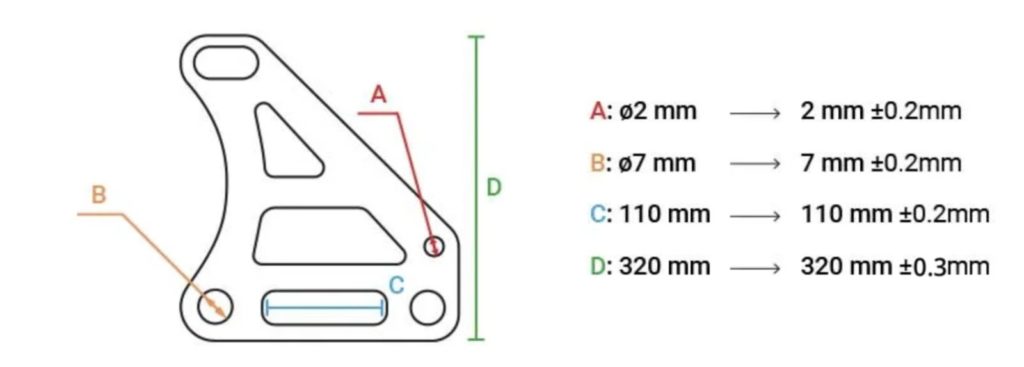

En LaserBoost utilizamos corte por nitrógeno, esto nos capacita para realizar cortes muy precisos y limpios. A continuación mostramos las tolerancias de corte, según grosor y valores de la medición.

Valores de medición (mm)

Espesor (mm)

De 0 a 3

De 3 a 10

De 10 a 15

De 15 a 35

De 35 a 125

De 125 a 315

De 315 a 1000

De 1000 a 2000

> 2000

0.5

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

0.8

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

1.0

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

1.2

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

1.5

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

2.0

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

2.5

±0.20

±0.20

±0.20

±0.20

±0.20

±0.20

±0.30

±0.40

±0.65

3.0

±0.20

±0.20

±0.25

±0.25

±0.20

±0.20

±0.30

±0.40

±0.65

4.0

±0.20

±0.25

±0.25

±0.20

±0.20

±0.30

±0.40

±0.65

5.0

±0.20

±0.25

±0.25

±0.20

±0.20

±0.30

±0.40

±0.65

6.0

±0.25

±0.25

±0.25

±0.25

±0.20

±0.30

±0.40

±0.65

8.0

±0.25

±0.30

±0.30

±0.30

±0.35

±0.45

±0.55

±0.75

Ejemplo, pieza con espesor 1mm > >

Las tolerancias mostradas se cumplirán siempre que se respete las indicaciones de la guía diseño para el corte láser plano y la guía de diseño para corte láser con plegado.

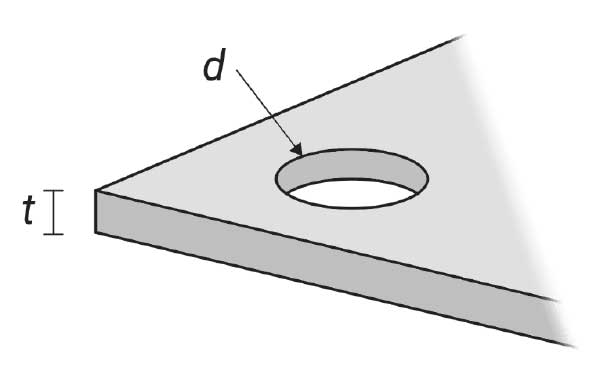

> Corte Láser – Perforaciones mínimas

Para un corte correcto, necesitamos que todas las perforaciones tengan un mínimo de diámetro.

Espesor t (mm)

Diámetro Mínimo d (mm)

0.5

0.5

0.8

0.5

1.0

0.5

1.2

0.8

1.5

0.8

2.0

1.5

2.5

2.0

3.0

2.5

4.0

2.5

5.0

3.5

6.0

4.0

8.0

5.0

En aluminio el valor de Esperor (t) es igual al valor de Diámtro mínimo (d)

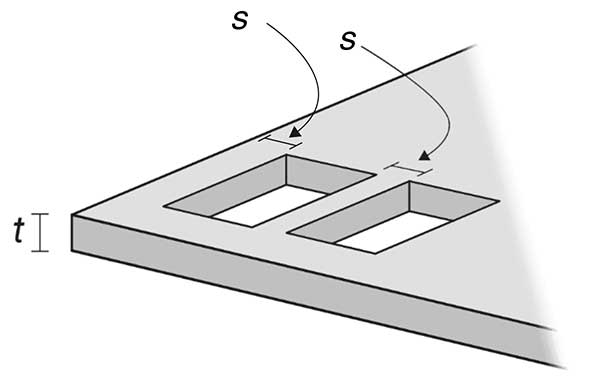

> Corte Láser – Puentes y distancia a los vértices mínimos

Para no generar quemadas o irregularidades en las zonas estrechas de la pieza, necesitamos que estas cumplan una distancia mínima. También se aplica a la distancia mínima entre las siluetas cortadas y el trazo exterior de la pieza.

Espesor t (mm)

Minimum Space s (mm)

0.5

0.5

0.8

0.5

1.0

1.0

1.2

1.0

1.5

1.5

2.0

1.5

2.5

1.75

3.0

2.1

4.0

2.8

5.0

3.5

6.0

4.2

8.0

5.6

En aluminio el valor de Esperor (t) es igual al valor de Diámtro mínimo (d)

> Otras consideraciones sobre el corte láser

Deformaciones por calor

Nuestro proceso de corte somete a la pieza a altas temperaturas. Una densidad muy elevada de corte puede generar deformaciones u oscilaciones en la pieza. Por ejemplo, una rejilla de grandes dimensiones. Más información en nuestra guía diseño para el corte láser plano.

Parte plana

Los materiales utilizados en LaserBoost cumplen con las normativas de suministro plano laminado europeas, incluyendo su planitud. un así esto puede no tener relación con la planitud final de la pieza, esta va en base a la longitud de la misma y puede verse afectada por el diseño de la misma o incluso por la propia gravedad. Por ejemplo, una pieza de 1mm de grosor que midiese 2000mm x 5mm será objeto de falta de planitud.

Tolerancias y Capacidades de Doblado

> Tolerancias de Plegado

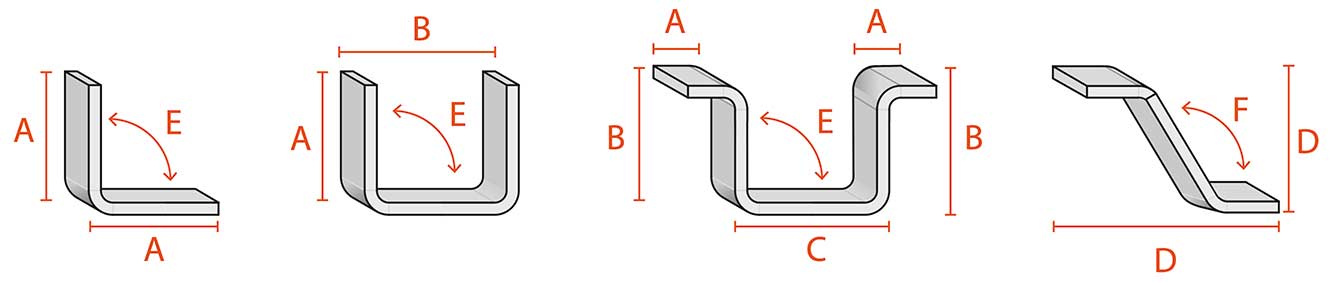

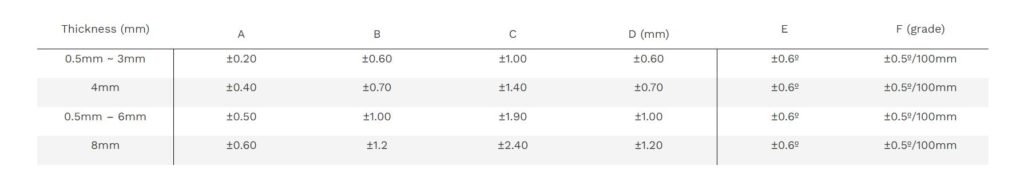

En LaserBoost trabajamos con la técnica de plegado al aire, con punzón y matriz. A continuación, mostramos las tolerancias de plegado con algunas formas básicas a modo de ejemplo. Para piezas más complejas hay que sumar los valores por cuántas formas haya como las mostradas. Los valores de las tolerancias van según el espesor del material.

Espesor (mm)

A

B

C

D (mm)

E

F (grados)

0.5mm ~ 3mm

±0.20

±0.60

±1.00

±0.60

±0.6º

±0.5º/100mm

4mm

±0.40

±0.70

±1.40

±0.70

±0.6º

±0.5º/100mm

5mm – 6mm

±0.50

±1.00

±1.90

±1.00

±0.6º

±0.5º/100mm

8mm

±0.60

±1.2

±2.40

±1.20

±0.6º

±0.5º/100mm

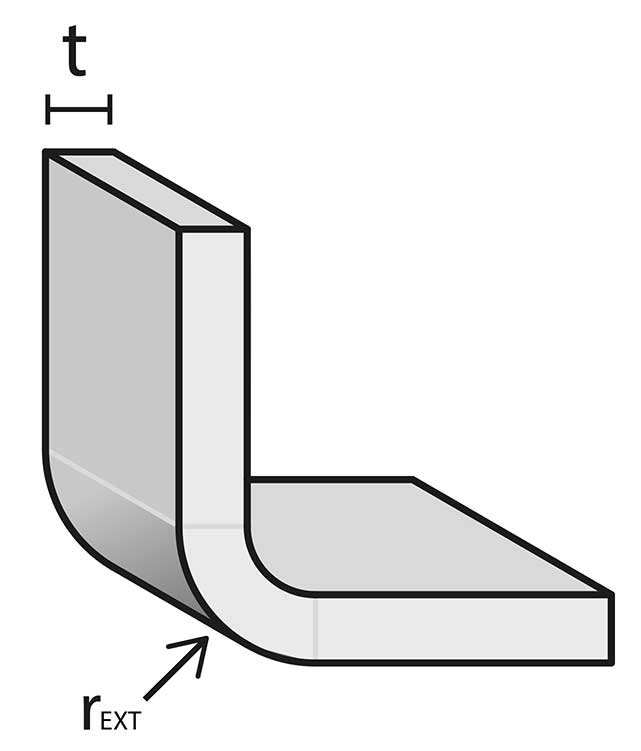

> Radios de plegado

En LaserBoost necesitamos que se diseñen las piezas con un valor de radio exterior dos veces igual al espesor del material (este valor es el mecánicamente más óptimo). Utilizamos las herramientas de doblado necesarias para reproducir estos radios dentro de tolerancias específicas según el espesor del material. Este valor se mantiene constante independientemente del ángulo, desde 0º hasta 180º.

Espesor t (mm)

Radio interior CAD

Radio exterior CAD

Radio Externo Real (mm)

0.5

0.5

1.0

1.50± 0.25

0.8

0.8

1.6

2.00± 0.25

1.0

1.0

2.0

2.25± 0.25

1.2

1.2

2.4

2.50± 0.25

1.5

1.5

3.0

3.00± 0.25

2.0

2.0

4.0

4.00± 0.25

2.5

2.5

5.0

3.00± 0.25

3.0

3.0

6.0

6.50± 0.25

4.0

4.0

8.0

9.00± 0.25

5.0

5.0

10.0

11.50± 0.25

6.0

6.0

12.0

12.00± 0.25

8.0

8.0

16.0

14.00± 0.25

Actualmente, no podemos realizar plegados con radios distintos a los mostrados.

Tolerancias y Capacidades de Avellanado

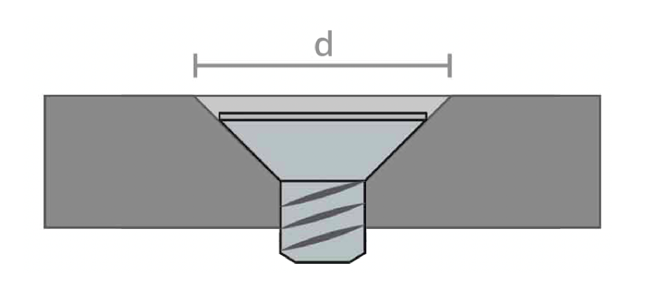

> Tolerancias de Avellanado

Utilizamos herramientas industriales para el avellanado con el fin de garantizar precisión en el proceso de fabricación. El método varía según el tamaño de la pieza:

- Para dimensiones menores a 1000 mm, utilizamos una herramienta neumática de avellanado, que ofrece alta precisión con una tolerancia de ±0,2 mm (d).

- Para dimensiones mayores a 1000 mm, utilizamos un taladro manual, que nos permite trabajar con piezas más grandes, pero resulta en una tolerancia ligeramente superior de ±0,5 mm (d).

Estos procesos garantizan avellanados funcionales mientras se mantienen los estándares de calidad.

¿Tienes alguna pregunta? El equipo técnico de LaserBoost está a tu disposición para ayudarte con tu diseño y validar su viabilidad de fabricación.

Contactanos aquí.

Acerca de las Guías de usuario, Tolerancias y capacidades productivas del servicio LaserBoost. Es posible fabricar de manera correcta piezas que no cumplan con las capacidades aquí anunciadas, Sin embargo, LaserBoost no garantiza el resultado correcto del corte y/o doblado si no se cumplen las especificaciones mencionadas en nuestro sitio web. Si un diseño no cumple con alguna de las tolerancias, capacidades o limitaciones anunciadas, esta puede ser producida por LaserBoost a riesgo del cliente. Puede validar la correcta productibilidad de su diseño previamente a la realización del pedido contactando con nuestro equipo técnico a info@laserboost.com.

Para más información acerca del uso de nuestra plataforma puede visitar nuestros Términos y Condiciones del Servicio.