Tolérances et Capacités de Fabrication

Informations utiles sur les tolérances de fabrication offertes chez LaserBoost, certifiées par notre personnel et en lien avec notre usine de production.

Contenu

Tolérances – Matériel

-

Épaisseur >Épaisseur >

Tolérances et Capacités de Coupe Laser

-

Tolérances de coupe >Tolérances de coupe >

Tolérances et Capacités de Pliage

-

Contenu >Contenu >

-

Autres considérations concernant le pliage >Autres considérations concernant le pliage >

Tolérances et Capacités de Fraisage

-

Tolérances de Fraisage >Tolérances de Fraisage >

Cliquez sur les sujets pour y accéder.

Tolérances – Matériel

> Matériau – Épaisseur

Chez LaserBoost, nous utilisons des matériaux de première qualité provenant des principaux fabricants du nord de l’Europe. Nos fournisseurs de matériaux respectent les normes ISO et EN relatives à la fourniture de matériaux métalliques plats. Le tableau ci-dessous montre la norme applicable à chaque matériau:

Matériel

Norme applicable

Acier au Carbone

EN 10130 / EN 10051

Acier Galvanisé

EN 10346

Aluminium

EN 485

Acier Inoxydable

ISO 9444 / ISO 9445

Laiton

EN 12165

Cuivre

EN 12165

L’épaisseur du matériau peut être affectée par les finitions que nous proposons. Voici la valeur estimée de la perte d’épaisseur selon la finition :

Finition

Affection

Perte d’épaisseur (mm)

Naturelle ou brute

Inappréciable

Non applicable

Sablage

Baisse

-0.10

Vibré

Média

-0.10

Brossage Premium

Haute

-0.10

Éclatant Premium

Haute

-0.10

Les valeurs de perte d’épaisseur des finitions avec une influence élevée sur le matériau peuvent être jusqu’à 30% supérieures à celles indiquées pour les matériaux tendres tels que l’aluminium, le cuivre ou le laiton.

Tolérances et Capacités de Coupe Laser

> Coupe laser – Tolérances de coupe

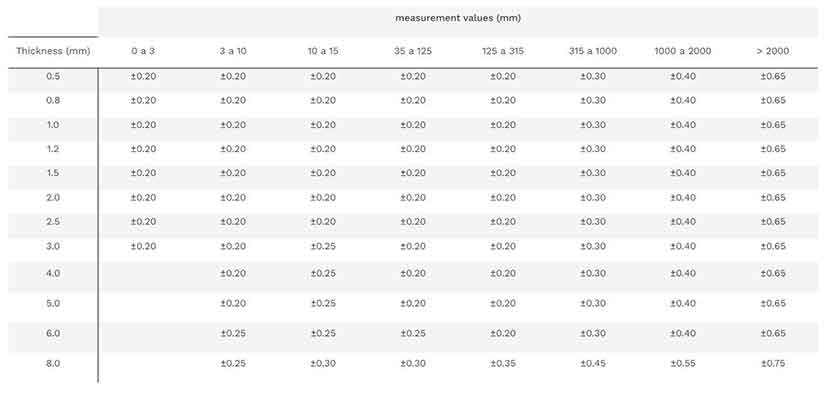

Chez LaserBoost, nous utilisons la découpe au laser par nitrure, ce qui nous permet d’effectuer des coupes très précises et propres. Voici les tolérances de coupe en fonction de l’épaisseur et des valeurs de mesure :

Valeurs de mesure (mm)

Épaisseur (mm)

0 à 3

3 à 10

10 à 15

15 à 35

35 à 125

125 à 315

315 à 1000

1000 à 2000

> 2000

0.5

±0,20

±0,20

±0,20

±0,20

±0,20

±0,20

±0,30

±0,40

±0,65

0.8

±0,20

±0,20

±0,20

±0,20

±0,20

±0,20

±0,30

±0,40

±0,65

1.0

±0,20

±0,20

±0,20

±0,20

±0,20

±0,20

±0,30

±0,40

±0,65

1.2

±0,20

±0,20

±0,20

±0,20

±0,20

±0,20

±0,30

±0,40

±0,65

1.5

±0,20

±0,20

±0,20

±0,20

±0,20

±0,20

±0,30

±0,40

±0,65

2.0

±0,20

±0,20

±0,20

±0,20

±0,20

±0,20

±0,30

±0,40

±0,65

2.5

±0,20

±0,20

±0,20

±0,20

±0,20

±0,20

±0,30

±0,40

±0,65

3.0

±0,20

±0,20

±0,25

±0,25

±0,20

±0,20

±0,30

±0,40

±0,65

4.0

±0,20

±0,25

±0,25

±0,20

±0,20

±0,30

±0,40

±0,65

5.0

±0,20

±0,25

±0,25

±0,20

±0,20

±0,30

±0,40

±0,65

6.0

±0,25

±0,25

±0,25

±0,25

±0,20

±0,30

±0,40

±0,65

8.0

±0,25

±0,30

±0,30

±0,30

±0,35

±0,45

±0,55

±0,75

Exemple, pour une pièce d’une épaisseur de 1 mm >

Les tolérances indiquées seront respectées tant que les directives de découpe laser à plat et les directives de découpe laser avec pliage sont suivies.

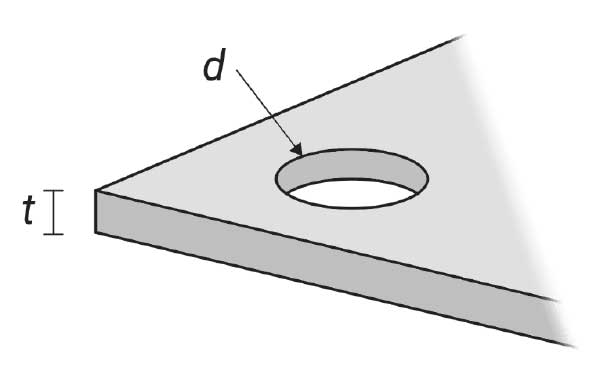

> Coupe laser – Perforations minimales

Pour une découpe correcte, nous avons besoin que toutes les perforations aient un diamètre minimum.

Épaisseur t (mm)

Diamètre minimum d (mm)

0.5

0.5

0.8

0.5

1.0

0.5

1.2

0.8

1.5

0.8

2.0

1.5

2.5

2.0

3.0

2.5

4.0

2.5

5.0

3.5

6.0

4.0

8.0

5.0

En aluminium, la valeur de l’épaisseur (t) est égale à la valeur du diamètre minimum (d)

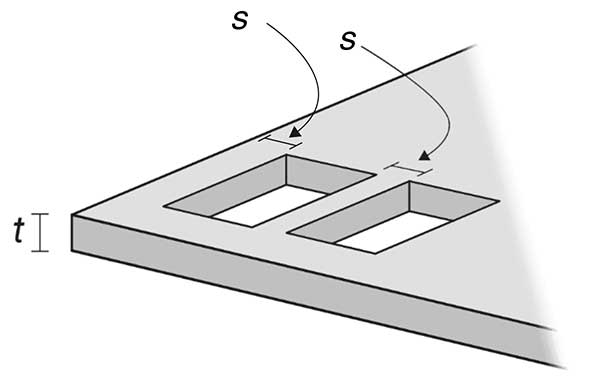

> Découpe Laser – Ponts et distance minimale aux sommets

Pour éviter de générer des brûlures ou des irrégularités dans les zones étroites de la pièce, il est nécessaire que ces zones respectent une distance minimale. Cela s’applique également à la distance minimale entre les découpes et le tracé extérieur de la pièce.

Épaisseur t (mm)

Espace minimum s (mm)

0.5

0.5

0.8

0.5

1.0

1.0

1.2

1.0

1.5

1.5

2.0

1.5

2.5

1.75

3.0

2.1

4.0

2.8

5.0

3.5

6.0

4.2

8.0

5.6

En aluminium, la valeur de l’épaisseur (t) est égale à la valeur du diamètre minimum (d)

> Autres considérations sur la découpe laser

Déformations dues à la chaleur.

Notre processus de découpe expose la pièce à des températures élevées. Une densité de découpe très élevée peut entraîner des déformations ou des oscillations dans la pièce. Par exemple, une grille de grandes dimensions. Pour plus d’informations, veuillez consulter notre guide de conception pour la découpe laser plane

Planéité de la pièce

Les matériaux utilisés chez LaserBoost respectent les normes européennes en matière de fourniture de tôles planes, y compris leur planéité. Cependant, cela peut ne pas être directement lié à la planéité finale de la pièce, qui dépend de sa longueur et peut être affectée par sa conception ou même par la gravité. Par exemple, une pièce d’une épaisseur de 1 mm mesurant 2000 mm x 5 mm pourrait présenter un manque de planéité.

Tolérances et Capacités de Pliage

> Tolérances de Pliage

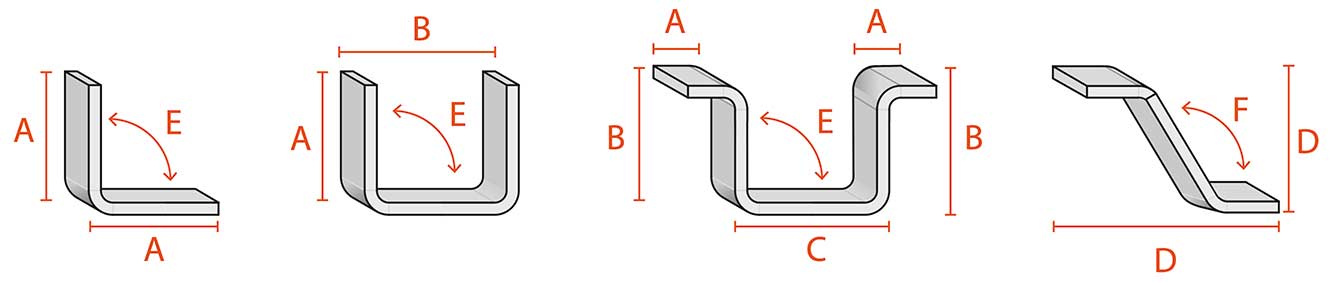

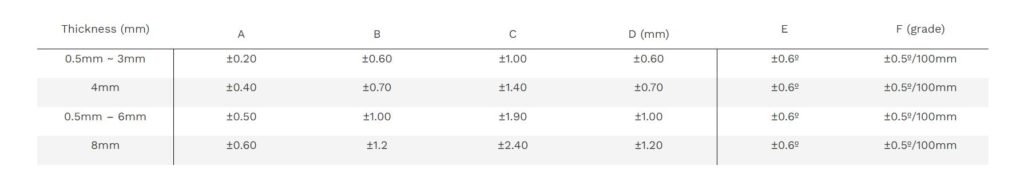

Chez LaserBoost, nous utilisons la technique de pliage à l’air, avec un poinçon et une matrice. Voici les tolérances de pliage pour certaines formes de base à titre d’exemple. Pour des pièces plus complexes, il faut additionner les valeurs en fonction du nombre de formes présentes, comme illustré. Les valeurs de tolérance varient en fonction de l’épaisseur du matériau.

Épaisseur (mm)

A

B

C

D (mm)

E

F (grados)

0,5mm ~ 3mm

±0,20

±0,60

±1,00

±0,60

±0,6º

±0,5º/100mm

4mm

±0,40

±0,70

±1,40

±0,70

±0,6º

±0,5º/100mm

5mm – 6mm

±0,50

±1,00

±1,90

±1,00

±0,6º

±0,5º/100mm

8mm

±0,60

±1,2

±2,40

±1,20

±0,6º

±0,5º/100mm

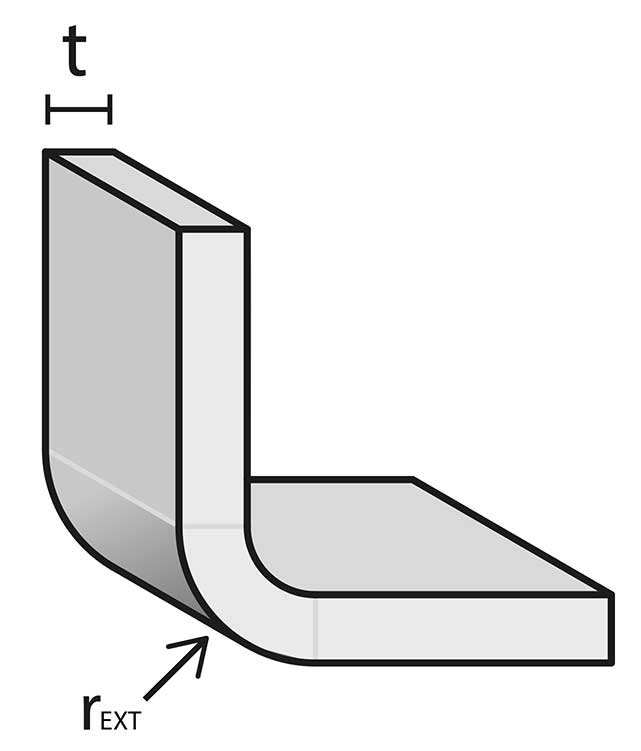

> Rayon de courbure

Chez LaserBoost, nous demandons que les pièces soient conçues avec une valeur de rayon extérieur égale à deux fois l’épaisseur du matériau (cette valeur est mécaniquement la plus optimale). Nous utilisons les outils de pliage nécessaires pour reproduire ces rayons, dans des tolérances spécifiques en fonction de l’épaisseur. Cette valeur est conservée quelle que soit l’angle, de 0° à 180°.

Épaisseur t (mm)

Rayon intérieur CAD

Rayon extérieur CAD

Rayon Externe Réel (mm)

0.5

0.5

1.0

1,50± 0,25

0.8

0.8

1.6

2,00± 0,25

1.0

1.0

2.0

2,25± 0,25

1.2

1.2

2.4

2,50± 0,25

1.5

1.5

3.0

3,00± 0,25

2.0

2.0

4.0

4,00± 0,25

2.5

2.5

5.0

3,00± 0,25

3.0

3.0

6.0

6,50± 0,25

4.0

4.0

8.0

9,00± 0,25

5.0

5.0

10.0

11,50± 0,25

6.0

6.0

12.0

12,00± 0,25

8.0

8.0

16.0

14,00± 0,25

Actuellement, nous ne pouvons pas effectuer de pliages avec un rayon différent de ceux indiqués.

Tolérances et Capacités de Fraisage

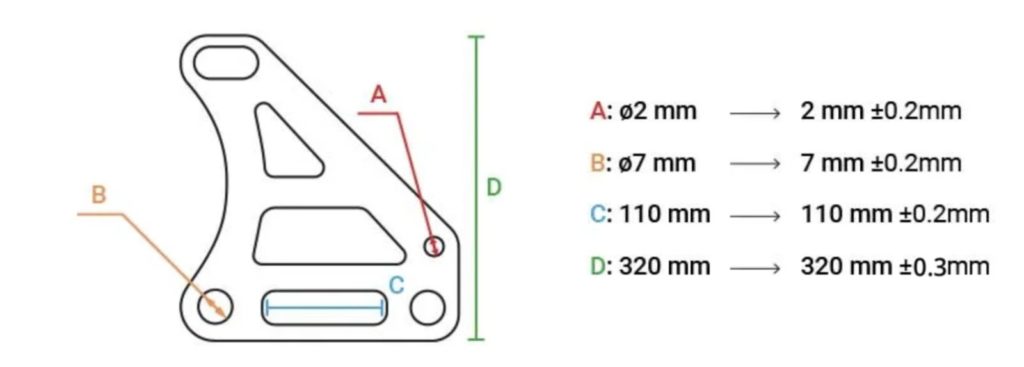

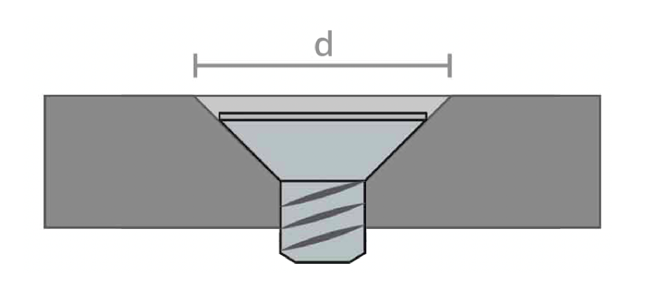

> Countersink Tolerances

Nous utilisons des outils industriels pour le fraisage en noyure afin d’assurer une précision optimale dans le processus de fabrication. La méthode varie en fonction de la taille de la pièce :

- Pour les dimensions inférieures à 1000 mm, nous utilisons un outil de fraisage en noyure pneumatique, qui offre une grande précision avec une tolérance de ±0,2 mm (d).

- Pour les dimensions supérieures à 1000 mm, nous utilisons une perceuse manuelle, ce qui nous permet de travailler avec des pièces plus grandes, mais cela entraîne une tolérance légèrement plus élevée de ±0,5 mm (d).

Ces processus garantissent des noyures fonctionnelles tout en maintenant les normes de qualité.

Des questions ? L’équipe technique de LaserBoost est à votre disposition pour vous aider dans la conception et valider la faisabilité de sa fabrication.

Contactez-nous ici.

Concernant les Guides de l’utilisateur, les Tolérances et les Capacités de production du service LaserBoost : Cependant, LaserBoost ne garantit pas le résultat correct du découpage et/ou du pliage si les spécifications mentionnées sur notre site web ne sont pas respectées. Si un design ne respecte pas l’une des tolérances, capacités ou limitations annoncées, il peut être produit par LaserBoost aux risques du client. Vous pouvez valider la faisabilité correcte de votre conception avant de passer commande en contactant notre équipe technique à l’adresse info@laserboost.com.

Pour plus d’informations sur l’utilisation de notre plateforme, vous pouvez consulter nos Conditions Générales de Service.